Induktionserwärmung - Technologie

Induktionserwärmung

Bei einer Induktionserwärmung durchläuft das zu erwärmende Material durch eine wassergekühlte Spule (sog. Induktor), die mit einem Strom (10 bis 3000A) von mittlerer (3 bis 50kHz) bis hoher Frequenz (50 bis 500 kHz) von einem Mittel - oder Hochfrequenzgenerator versorgt wird. Die lokale Erwärmung des Materials in unmittelbarer Nähe des Induktors erfolgt dann durch Induktion als direkte Anwendung des Lenz- und Jouleschen Gesetzes. Laut dem Lenzschen Induktionsgesetz ist nämlich in jedem elektrischen Leiter, der sich in einem variablen Magnetfeld befindet, elektromotorische Kraft vorhanden, sodass hier induzierte Ströme, sog. Wirbelströme entstehen. Durch diese Ströme wird unmittelbar in dem zu erwärmenden Material Joulesche Wärme erzeugt.

Vorteile der Induktionserwärmung

- kein Kontakt zwischen dem zu bearbeitenden Material und der Spule notwendig

- hohe Energiedichte und Schnelligkeit der Erwärmung

- gute Regulierung der Metalltemperatur

- genaue Bestimmung der zu erwärmenden Zonen

- einfache Anwendung

- hohe Regulierungsflexibilität

- gute Effizienz und Wirkungsgrad

- gute Arbeitsbedingungen und äusserst geringe negative Umweltbeeinflussung

Oben genannte Punkte zeigen bereits die Unersetzlichkeit der Induktionserwärmung in der Maschinenbauindustrie, da manche der heutigen Baugruppen und Konfigurationen ohne diese Voraussetzungen überhaupt nicht realisierbar wären. Zum Beispiel die Härtung der Achse eines Turbokompressors in einer Tiefe von 1-1,5mm auf die gewünschte Härte +-5 HRC mit einem Gasbrenner oder Widerstandsofen wäre in einer Serienproduktion unmöglich. Hinsichtlich des Wirkungsgrads ist die Induktionserwärmung im Vergleich zu einem Durchlauf- Gasofen bzw. einem Widerstandsofen wesentlich effizienter und sinkt den Stromverbrauch.

Zum Beispiel ein 100kW Durchlauf-Ofen zur Erwärmung von Werkstücken kann durch einen HF Generator mit einer mittleren Leistung von 25kW ersetzt werden, der das betreffende Werkstück innerhalb von Sekunden lokal erwärmt wird und die zur Erwärmung notwendige Energie erreicht unmittelbar die gewünschte Stelle.

Heutzutage werden in Europa noch oft zur Mittelfrequenz- und Hochfrequenz-Induktionserwärmung alte Lampen-Generatoren aus den 60-, 70- und 80-er Jahren des vergangenen Jahrhunderts von der Firma Siemens, BROWN&BOWERI und anderen Produzenten verwendet. Ausser, dass zur Zeit sehr grosser Mangel an Ersatzteilen für alte Lampen- HF Generatoren zu Verzeichnen herrscht , wie zum Beispiel Hochspannungskondensatoren, Transformator ,Lampen und so weiter, erreichen die Lampengeneratoren einen Wirkungsgrad von nur 40-60%. Die Restliche Energie geht im Hoch- und Mittelfrequenzgenerator verloren, wodurch ein immenser Kühlaufwand notwendig wird. Im Fall von Kühlung mit Wasser, welches in diesem Fall eingesetzt wird, muss man zudem auch die Aufbereitung bzw. Kühlung des Kühlmittels an sich sicherstellen, sowie dessen Verbrauch regeln. Der Lampengenerator muss erst warmlaufen, d.h. die Lampe muss aufgeheizt werden, biss er für den Einsatz bereit ist. Sollte die Elektronenröhre ausfallen, was funktionsbedingt unvermeidbar ist, muss diese ausgetauscht werden. Dies führt zu Kosten die 2/3 des Anschaffungspreises des Generators ausmachen können und sich im Bereich von zehn- bis hunderttausend Kronen bewegen. Während ihrer Lagerung altert die Elektrodenröhre, was sich im Falle eines Einbaus auf ihre Lebensdauer auswirkt.

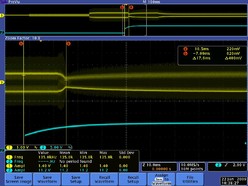

Die Firma Rajmont s.r.o. hat eine Reihe von Halbleiter- Hochfrequenzgeneratoren „HFR“ entwickelt, die als direkter Ersatz für alle Lampengeneratoren eingesetzt werden können. Die Arbeitsfrequenz dieser Generatoren (ca. 300kHz) wurde beibehalten, jedoch kann man diese auch in Frequenzbereichen zwischen 50 bis 500kHz einsetzten sofern dies vom Kunden verlangt wird. Die Speisung mit dem Gleichstrom ist Umgesetzt mit einem Schaltnestteil der modernsten Konzeption (intelligente IGBT Module), in 100% Transistortechnologie (mit MOSFET, IGBT Transistoren, keine Thyristoren).

Daraus ergeben sich folgende Vorteile:

- Hoher Wirkungsgrad - 90%

- theoretisch unendliche Lebensdauer, da der Transistor nicht „altert“

- Bedarf von der Hälfte oder sogar einem Drittel der Stellfläche

- geringer Verbrauch an Kühlmittel

- sofortiger Einsatz unter Volllast

- bis zu 1000 mal günstigere Reparatur bei Ausfällen

- Regulierbarkeit von 0 bis 100% der Leistung

Anhand von oben genannten Punkten sind die Vorteile von „HFR“ Halbleiter Mittel- und Hochfrequenzgeneratoren offensichtlich. Dadurch ist es auch nicht überraschend, dass der Gebrauch von „HFR“ Generatoren in der Industrie sehr beliebt und attraktiv ist.

wechseln zu: ↑ Inhalt ↑ Seitenanfang ↑ Startseite ↓ Suche ↓ Navigation